Зубошлифовальный станок с ЧПУ SMG405GF3

Станок зубошлифовальный с ЧПУ модели SMG405GF3-06 (далее станок) предназначен для профильного шлифования прямозубых и косозубых цилиндрических зубчатых колес внешнего зацепления в условиях серийного производства.

качестве шлифовальных кругов в основном должны применяться абразивные электрокорундовые круги, профилируемые непосредственно на станке. При необходимости могут применяться как высокостойкие эльборовые (СВN) специальные профильные шлифовальные круги на керамической связке с возможностью их периодической правки на станке, так и эльборовые круги на металлическом основании, не подлежащие правке на станке.

Также, станок имеет возможность выполнения бочки по направлению зуба.

| Характеристики обрабатываемой заготовки: | |

| наибольший диаметр шестерни, мм |

400 |

| наименьший диаметр впадин зубьев, мм |

40 |

| пределы модулей, мм |

1…10 |

| максимальная ширина зубчатого венца, мм |

400 |

| наибольшая масса, устанавливаемая в центрах, кг |

50 |

| наибольший угол наклона зубьев, град |

30 |

| наибольшая глубина профиля, мм |

25 |

| число обрабатываемых зубьев, шт. |

1…100 |

| Характеристики устанавливаемого инструмента, мм: | |

| диапазон диаметров шлифовальных кругов |

250…350 |

| диаметр правящего алмазного ролика |

150 |

| Размеры рабочей поверхности продольного стола, мм: | |

| длина |

1000 |

| ширина |

380 |

| Характеристики рабочих и установочных перемещений, мм: | |

| наибольшее продольное перемещение стола с заготовкой (ось X) |

800 |

| наибольшее поперечное перемещение шлифовального круга (ось Y) |

400 |

| наибольшее вертикальное перемещение шлифовального круга (ось Z) |

190 |

| наибольшее перемещение алмазного ролика (ось U) |

80 |

| наибольший угол поворота шпинделя бабки изделия (ось А) |

∞ |

| наибольший угол поворота шлифовального круга вокруг горизонтальной оси (ось B) |

±300 |

| Характеристики основных и вспомогательных движений: |

0.001 |

| дискретность задания перемещений по линейным координатам, мм |

0.001 |

| дискретность задания перемещений в круговых координатах, град | |

| наибольшая скорость рабочих и холостых перемещений по осям X, м/мин |

10 |

| наибольшая скорость рабочих и холостых перемещений по осям Y, Z м/мин |

6 |

| максимальные ускорения на холостых ходах, м/с² | |

| диапазон частоты вращения шлифовального круга, об/мин |

1 |

| Бесступенчатая система регулирования частоты вращения шлиф. круга |

1500…2800 |

|

имеется |

|

| Количество управляемых осей, шт. |

6 |

| Количество одновременно управляемых осей |

4 |

| Система управления ф. Fanuc |

0i-MF |

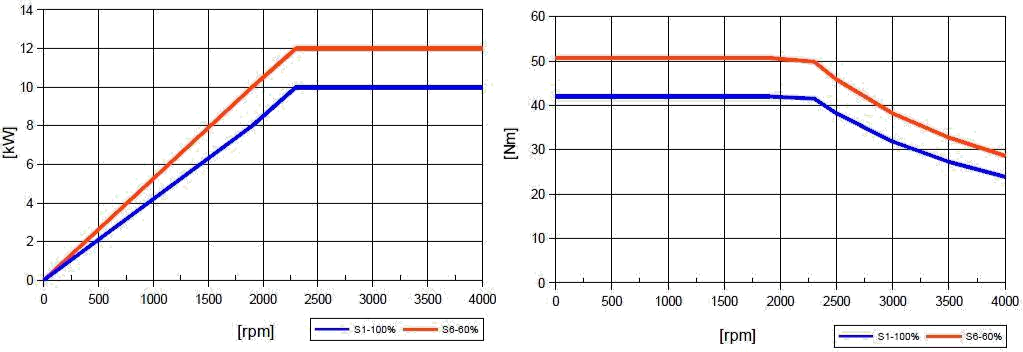

| Показатели силовой характеристики станка: | |

| мощность главного привода в режиме S1, кВт |

8.5 |

| удельные расходы всех видов энергоносителей, кВт/ч |

6,5 |

| установленная мощность, кВт |

38 |

| род тока привода главного движения |

~3-х фазный |

| напряжение, В |

380±10% |

| частота тока, Гц |

50±1 |

| Масса станка не более, кг |

9000 |

| Характеристики точности и шероховатости обработки образца изделия: | |

| точность обработки образца-изделия по ГОСТ 1643-81 |

5 |

| шероховатость обработанной поверхности образца-изделия |

Ra ≤ 0.63 |

| Габариты станка, мм | |

| длина |

4200 |

| ширина |

2600 |

| высота |

2850 |

Время цикла обработки рассчитывается при предоставлении чертежа заготовки и чертежа готовой детали. Для повышения производительности вместо ШВП используются линейные двигатели.

|

№ |

Наименование |

Примечание |

|

состоит из базовых узлов: |

||

|

станина; |

||

|

стол продольный; |

||

|

стол поперечный; |

||

|

редуктор поворота; |

||

|

каретка бабки шлифовальной; |

||

|

каретка механизма правки; |

||

|

бабка изделия; |

||

|

бабка шлифовальная; |

||

|

1 |

Станок в сборе |

бабка задняя с пневматическим перемещением пиноли; |

|

система автоматической смазки; |

||

|

система ориентации и контроля делали; |

||

|

механизм правки шлифовального круга (с алмазным роликом); |

||

|

пульт управления со стойкой ЧПУ Fanuc 0i-MF; |

||

|

шкаф управления; |

||

|

кабинетное ограждение; |

||

|

система отсоса аэрозолей; |

||

|

система подачи и очистки СОЖ / устройство удаления шлама |

||

|

(бумажный фильтр и магнитный сепаратор). |

||

|

радиусный алмазный ролик Ø150 мм – 1 шт.; |

||

|

круг шлифовальный – 5 шт.; |

||

|

оправка для шлифовального круга – 1 шт.; |

||

|

2 |

Инструмент |

центр передний – 1 шт.; |

|

вспомогательный инструмент для обслуживания станка – 1 |

||

|

комплект; |

||

|

комплект оснастки на 5 деталей – 1 комплект. |

||

|

оправка для статической балансировки – 1 шт.; |

||

|

3 |

Комплект ЗИП |

регулируемые опоры для установки станка на фундамент – 1 |

|

комплект. |

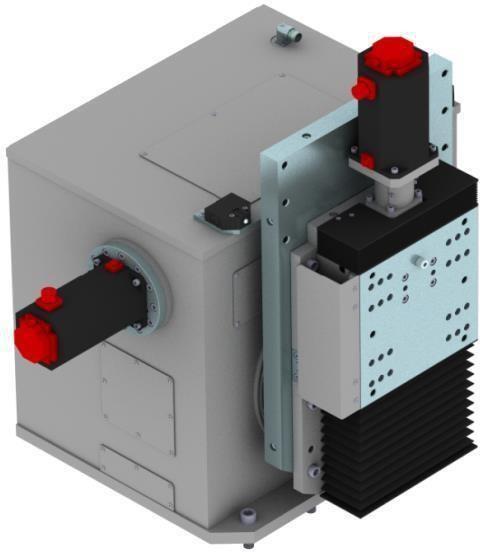

1 Компоновка станка и его конструктивные особенности

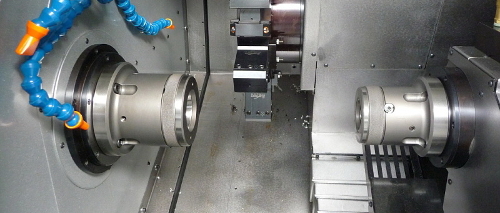

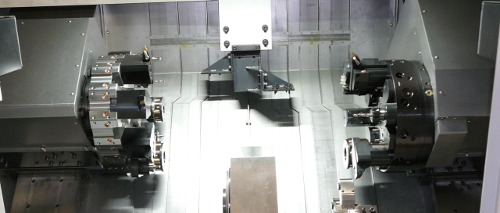

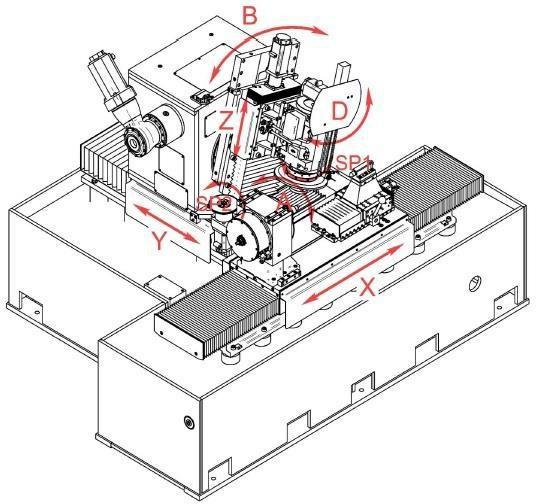

Базой станка является Т-образная станина, на которой монтируются основные узлы станка. В передней части станка на станине установлен стол продольный (ось X), перпендикулярно ему, в задней части, установлен стол поперечный (ось Y). На продольном столе слева установлена бабка изделия. Шпиндель бабки изделия вращается вокруг горизонтальной оси (ось A). Справа на продольном столе установлена бабка задняя с пневматическим перемещением пиноли. На столе

поперечном установлен редуктор поворота (ось B), платформа которого поворачивается на ±300 относительно вертикальной оси и является основанием для каретки бабки шлифовальной. Каретка бабки шлифовальной (ось Z) перемещает бабку шлифовальную в процессе правки шлифовального круга согласованно с перемещением каретки механизма правки (ось U).

Станок имеет ограждение кабинетного типа. Доступ в рабочую зону обеспечивают раздвижные двери, которые снабжены электрическими выключателями, блокирующими рабочий цикл при их открытии. Станок оснащен системой отсоса аэрозолей из рабочей зоны. Снаружи станка установлена станция охлаждения, система очистки и подачи СОЖ. Станок оснащён централизованной автоматической системой смазки направляющих качения и ШВП.

На станке применяются комплектующие хорошо зарекомендовавших себя мировых производителей таких как: Fanuc, Heidenhain, Schneeberger, INA, Balluff, Rittal, Marposs и т.д.

Базой станка является Т-образная станина, на которой монтируются основные узлы станка. В передней части станка на станине установлен стол продольный (ось X), перпендикулярно ему, в задней части, установлен стол поперечный (ось Y). На продольном столе слева установлена бабка изделия. Шпиндель бабки изделия вращается вокруг горизонтальной оси (ось A). Справа на продольном столе установлена бабка задняя с пневматическим перемещением пиноли. На столе

поперечном установлен редуктор поворота (ось B), платформа которого поворачивается на ±300 относительно вертикальной оси и является основанием для каретки бабки шлифовальной. Каретка бабки шлифовальной (ось Z) перемещает бабку шлифовальную в процессе правки шлифовального круга согласованно с перемещением каретки механизма правки (ось U).

Станок имеет ограждение кабинетного типа. Доступ в рабочую зону обеспечивают раздвижные двери, которые снабжены электрическими выключателями, блокирующими рабочий цикл при их открытии. Станок оснащен системой отсоса аэрозолей из рабочей зоны. Снаружи станка установлена станция охлаждения, система очистки и подачи СОЖ. Станок оснащён централизованной автоматической системой смазки направляющих качения и ШВП.

На станке применяются комплектующие хорошо зарекомендовавших себя мировых производителей таких как: Fanuc, Heidenhain, Schneeberger, INA, Balluff, Rittal, Marposs и т.д.

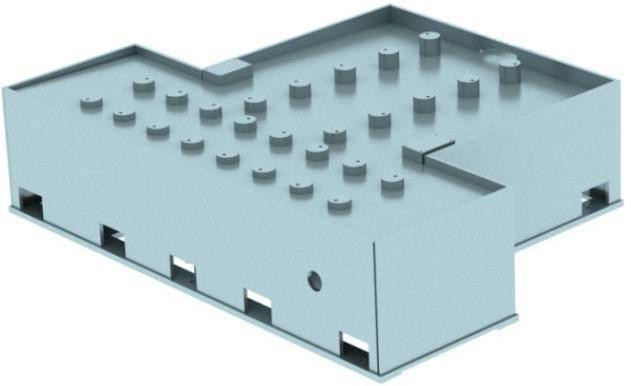

2 Станина

Станина станка имеет Т-образную форму и представляет собой жесткую сварную конструкцию, заполненную полимербетоном и является основанием для установки базовых узлов станка.

Станина станка имеет Т-образную форму и представляет собой жесткую сварную конструкцию, заполненную полимербетоном и является основанием для установки базовых узлов станка.

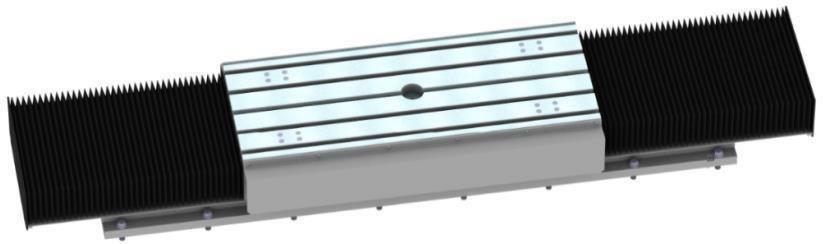

3 Стол продольный (ось X)

Стол продольный состоит из основания, подвижной платформы с Т-образными пазами, установленной на систему прецизионных линейных направляющих качения ф. Schneeberger, и приводимой в движение линейным двигателем. Основание стола и платформа выполнены в виде чугунных отливок. Система линейных направляющих и привод закрыты гофрозащитой. Направляющие оснащены прямой измерительной системой.

Стол продольный состоит из основания, подвижной платформы с Т-образными пазами, установленной на систему прецизионных линейных направляющих качения ф. Schneeberger, и приводимой в движение линейным двигателем. Основание стола и платформа выполнены в виде чугунных отливок. Система линейных направляющих и привод закрыты гофрозащитой. Направляющие оснащены прямой измерительной системой.

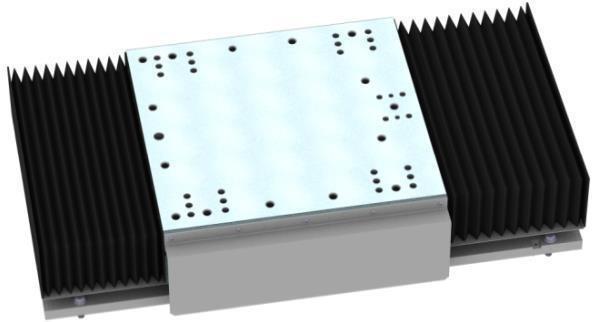

4 Стол поперечный (ось Y)

Стол поперечный состоит из основания, подвижной платформы, установленной на систему прецизионных линейных направляющих качения ф. Schneeberger, и приводимой в движение синхронным мотором ф. Fanuc и ШВП. Основание стола и платформа выполнены в виде чугунных отливок. Система линейных направляющих, и привод закрыты гофрозащитой. Направляющие оснащены прямой измерительной системой.

Стол поперечный состоит из основания, подвижной платформы, установленной на систему прецизионных линейных направляющих качения ф. Schneeberger, и приводимой в движение синхронным мотором ф. Fanuc и ШВП. Основание стола и платформа выполнены в виде чугунных отливок. Система линейных направляющих, и привод закрыты гофрозащитой. Направляющие оснащены прямой измерительной системой.

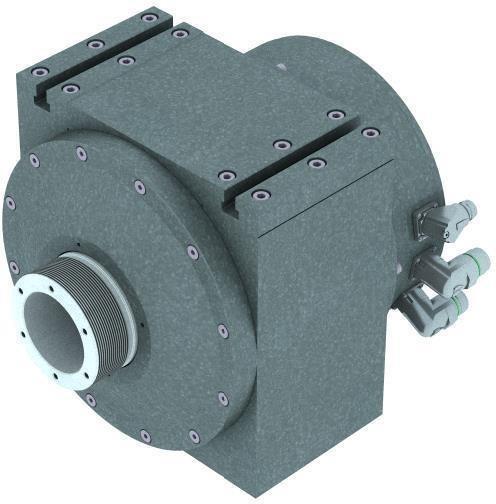

5 Редуктор поворота (ось B)

Редуктор осуществляет поворот бабки шлифовальной вокруг горизонтальной оси (ось В) от синхронного мотора ф. Fanuc. Угол разворота контролируется датчиком угла поворота установленном на приводном валу редуктора поворота.

Редуктор осуществляет поворот бабки шлифовальной вокруг горизонтальной оси (ось В) от синхронного мотора ф. Fanuc. Угол разворота контролируется датчиком угла поворота установленном на приводном валу редуктора поворота.

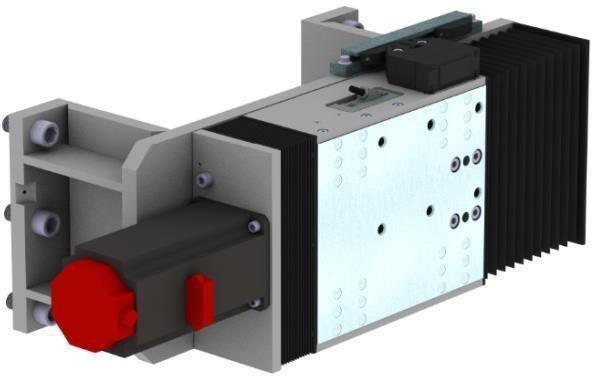

6 Каретка бабки шлифовальной (ось Z) и каретка механизма правки (ось U)

Состоит из основания, подвижной платформы, установленной на систему прецизионных линейных направляющих качения ф. Schneeberger, и приводимой в движение синхронным мотором через передачу ШВП. Система линейных направляющих, и привод закрыты гофрозащитой. Направляющие оснащены прямой измерительной системой.

Состоит из основания, подвижной платформы, установленной на систему прецизионных линейных направляющих качения ф. Schneeberger, и приводимой в движение синхронным мотором через передачу ШВП. Система линейных направляющих, и привод закрыты гофрозащитой. Направляющие оснащены прямой измерительной системой.

7 Бабка изделия (ось А)

Шпиндель бабки изделия установлен на прецизионном упорно-радиальном подшипнике ф. INA. Вращение шпинделя осуществляется от встроенного высокомоментного кругового (торового) мотора ф. Fanuc. Для обратной связи используется датчик угла поворота с точностью измерения в ±2” ф. Heidenhain. Мотор и энкодер установлены непосредственно на шпинделе, что обеспечивает наивысшую точность поворота, надежность и долговечность. Шпиндель имеет инструментальный конус SK50.

Шпиндель бабки изделия установлен на прецизионном упорно-радиальном подшипнике ф. INA. Вращение шпинделя осуществляется от встроенного высокомоментного кругового (торового) мотора ф. Fanuc. Для обратной связи используется датчик угла поворота с точностью измерения в ±2” ф. Heidenhain. Мотор и энкодер установлены непосредственно на шпинделе, что обеспечивает наивысшую точность поворота, надежность и долговечность. Шпиндель имеет инструментальный конус SK50.

8 Бабка шлифовальная (главное движение)

В качестве шлифовальной бабки используется асинхронный мотор-шпиндель (серийное изделие европейского производителя). Частота вращения шпинделя регулируется бесступенчато под управлением частотного преобразователем ф. Fanuc. Шлифовальный шпиндель смонтирован на прецизионных радиально-упорных подшипниках, оснащен системой жидкостного охлаждения и пневмозащитой подшипниковых опор.

Так же, мотор шпиндель оснащен автоматической система динамической балансировки шлифовального круга ф. Marposs, расположенной внутри шпинделя, что существенно сокращает габарит бабки шлифовальной. Управление системой балансировки осуществляется с центрального пульта управления.

В качестве шлифовальной бабки используется асинхронный мотор-шпиндель (серийное изделие европейского производителя). Частота вращения шпинделя регулируется бесступенчато под управлением частотного преобразователем ф. Fanuc. Шлифовальный шпиндель смонтирован на прецизионных радиально-упорных подшипниках, оснащен системой жидкостного охлаждения и пневмозащитой подшипниковых опор.

Так же, мотор шпиндель оснащен автоматической система динамической балансировки шлифовального круга ф. Marposs, расположенной внутри шпинделя, что существенно сокращает габарит бабки шлифовальной. Управление системой балансировки осуществляется с центрального пульта управления.

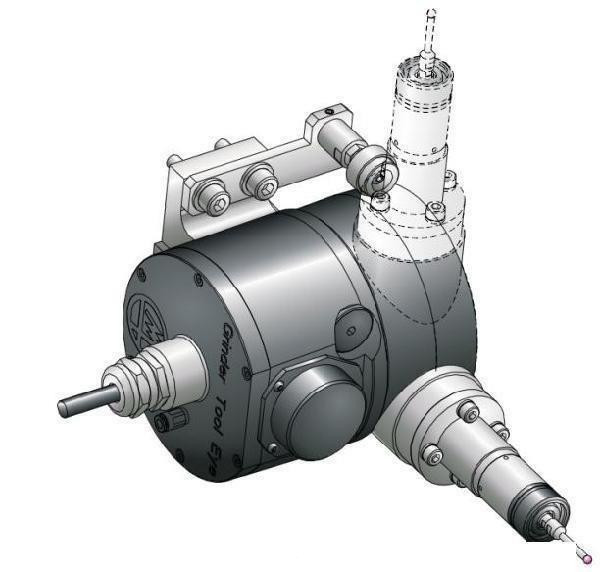

9 Механизм правки шлифовального круга

На станке предусмотрена возможность автоматической правки шлифовальных кругов с помощью механизма правки устанавливаемого на каретке механизма правки (ось U). Правка осуществляется согласованными координатными перемещениями шлифовального круга (ось Z) и механизма правки. Механизм правки состоит из шпинделя установленного на радиально-упорных шариковых подшипниках в цилиндрическом корпусе. Шпиндель вращается от асинхронного электродвигателя.

На станке предусмотрена возможность автоматической правки шлифовальных кругов с помощью механизма правки устанавливаемого на каретке механизма правки (ось U). Правка осуществляется согласованными координатными перемещениями шлифовального круга (ось Z) и механизма правки. Механизм правки состоит из шпинделя установленного на радиально-упорных шариковых подшипниках в цилиндрическом корпусе. Шпиндель вращается от асинхронного электродвигателя.

10 Система ориентации и контроля делали

Выполнена на базе контактного проводного трехмерного датчика ф. Marposs, позволяет производить привязку заготовки, контроль шлифованной детали по управляющей программе в автоматическом режиме. Для перемещения щупа используется поворотная рука ф. Marposs, которая досылает щуп в зону измерения и убирает в безопасное место после окончания цикла измерения. Рука имеет электромеханический привод, пневмозащиту.

Выполнена на базе контактного проводного трехмерного датчика ф. Marposs, позволяет производить привязку заготовки, контроль шлифованной детали по управляющей программе в автоматическом режиме. Для перемещения щупа используется поворотная рука ф. Marposs, которая досылает щуп в зону измерения и убирает в безопасное место после окончания цикла измерения. Рука имеет электромеханический привод, пневмозащиту.

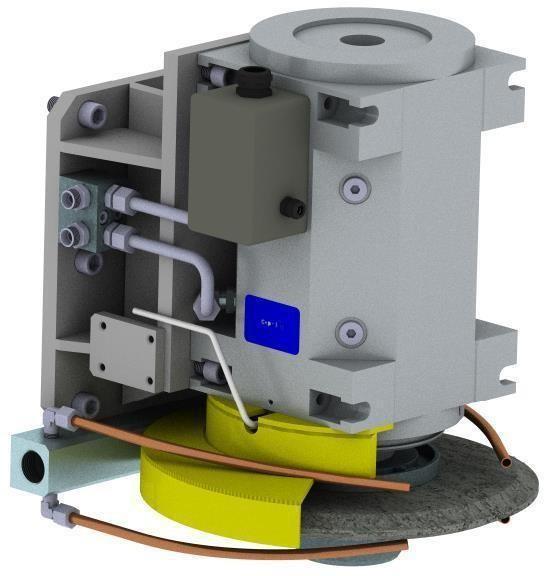

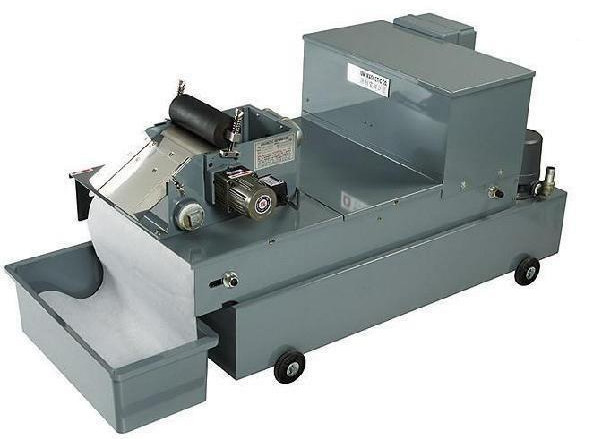

11 Система подачи и очистки СОЖ

Система подачи и очистки СОЖ включает в себя систему насосов, магнитного сепаратора и лентопротяжного устройства с бумажным фильтром. Обеспечивает эффективную подачу и очистку СОЖ при обработке быстрорежущих сталей и твёрдого сплава. В качестве СОЖ применяются минеральные или синтетические углеводородные масла.

Применение системы отсоса и фильтрации аэрозолей из рабочей зоны обеспечивает санитарно-гигиенические нормы при работе станка.

Система подачи и очистки СОЖ включает в себя систему насосов, магнитного сепаратора и лентопротяжного устройства с бумажным фильтром. Обеспечивает эффективную подачу и очистку СОЖ при обработке быстрорежущих сталей и твёрдого сплава. В качестве СОЖ применяются минеральные или синтетические углеводородные масла.

Применение системы отсоса и фильтрации аэрозолей из рабочей зоны обеспечивает санитарно-гигиенические нормы при работе станка.

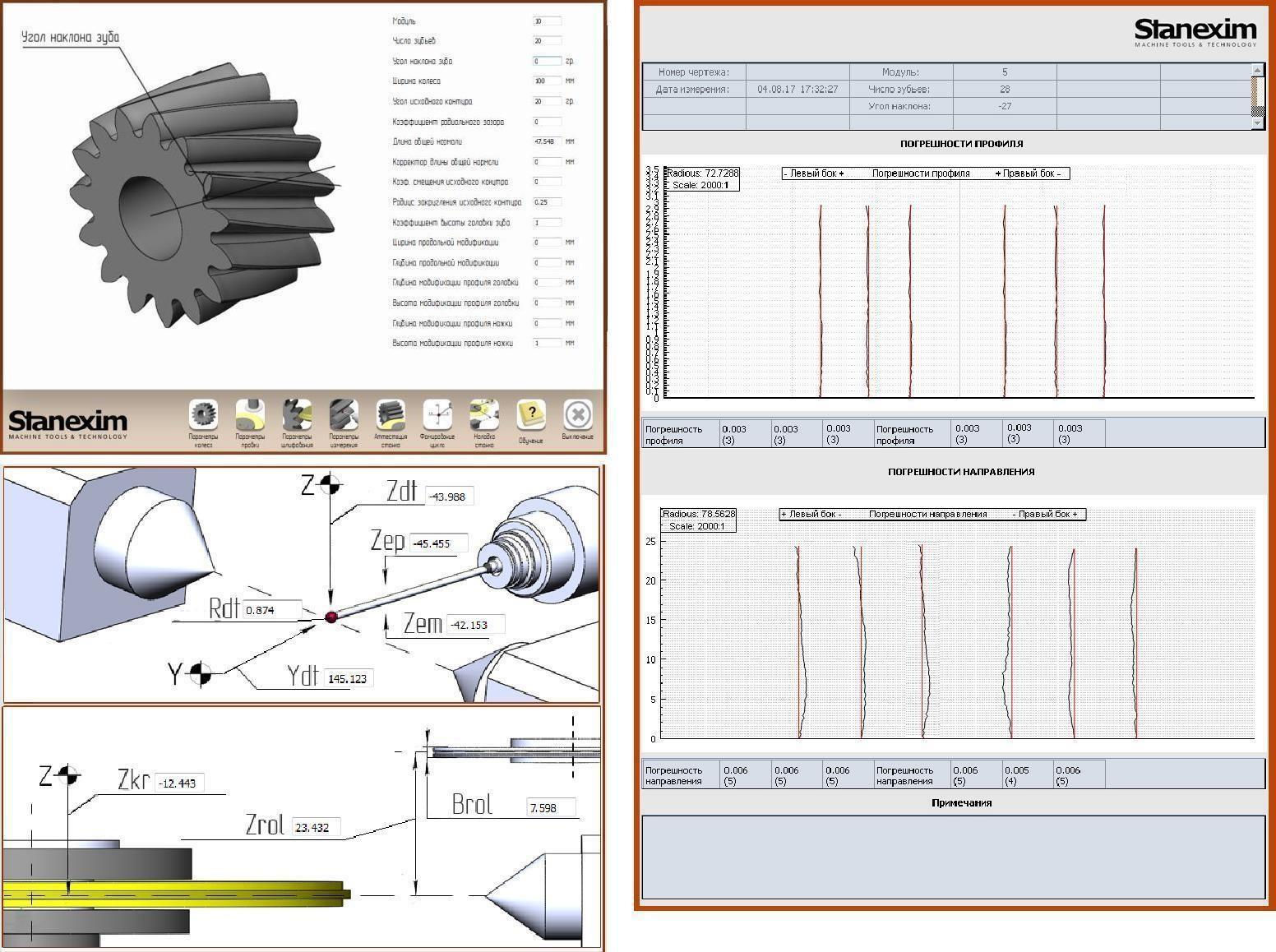

12 Программное обеспечение

Программное обеспечение (ПО) установленное на станке позволяет:

Программное обеспечение (ПО) установленное на станке позволяет:

- сформировать управляющую программу путем ввода оператором параметров зубчатого колеса и режимов обработки.

- произвести измерение точностных параметров зубчатого колеса (погрешность профиля зуба, погрешность направления зуба, накопленная погрешность шага). По результатам измерения формируется карта с результатами контроля.

- оценить погрешность заготовки колеса и автоматически распределить припуск на шлифование.

- произвести аттестацию и калибровку контактного измерительного щупа для получения высокой сходимости полученных результатов контроля зубчатого колеса с результатами замера на зубоизмерительной машине.